锅炉用冷拔内螺纹无缝钢管的试制

1 前言

锅炉用内螺纹无缝钢管(简称内螺纹管)的内壁上有凹凸的内螺纹,能有效改善管壁的传热效果,使管壁温度更加均匀,因而在300、600MW及以上的大容量亚临界和超临界火电锅炉中得到广泛应用。国内生产的主要品种为ASME系列中的SA210-A1、SA-210C等牌号。凯时娱乐城因目前国内只有极少数厂家能批量生产,产量在1.5万t/a以上,故尚有一定的市场需求量。

2 内螺纹管的技术要求

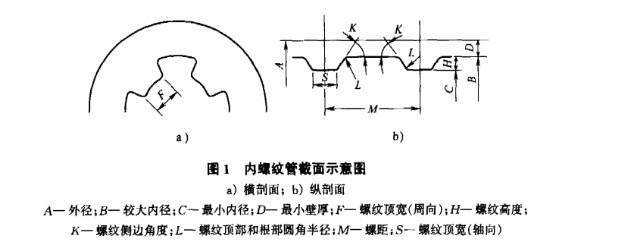

目前内螺纹管的国家标准尚未实施,因而生产厂家仅按各锅炉制造厂的具体采购规范组织生产。除要求化学成分和力学性能符合国标或ASME标准外,不同的锅炉制造厂家对钢管厂家钢管规格、螺纹头数、几何尺寸偏差等有不同的要求。为了获得良好的传热效果,对螺纹高度、螺距、螺纹升角有特殊的规定。图1为国内某锅炉制造厂采购规范中冷拔内螺纹管的截面示意图。

其采购规范规定Φ60.3mm X 7.5mm内螺纹管的主要参数为:

外径Φ(60.3±0.25)mm;较大内径Φ(43.40±0.25)mm;最小内径Φ40.32mm;最小壁厚7.5mm(﹢22%/-0);螺纹头数8个;螺纹高度(1.12±0.30)mm。

3 拔制原理

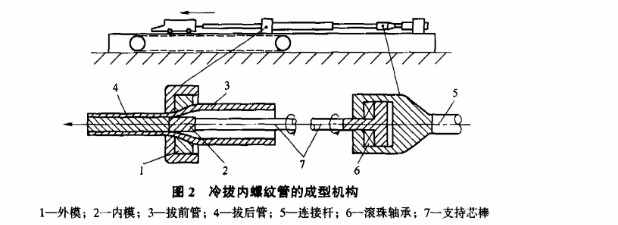

冷拔内螺纹管技术是在固定内模拔管技术的基础上发展起来的。冷拔内螺纹管的成型机构如图2所示。拔制过程中,由于内模上存在螺纹沟槽,沟槽的前沿侧边将承受与之接触的管料内壁凸肋前沿侧边的挤压,在沟槽受力侧的法向上产生挤压力,此力的切向分量将驱动内模和连杆旋转。只有当内模螺旋沟槽曲线的升角大于一定数值时,沟槽受力侧边所受的切向分力才足以克服内模和连杆所受的旋转阻力而发生旋转。管料在小车拖动下,减径减壁前进,内表面受内模的旋转作用,形成了内螺纹。

4 生产工艺

4.1工艺流程

冷拔内螺纹管的生产工艺流程:热轧毛管→组批→打头→酸洗→检验、修磨→酸洗、润滑→拔制→退火→矫直→切管→双探→打头→退火→酸洗→、润滑→成品拔制→成品热处理→矫直→切管→检验→包装→入库。

4.2冷拔生产工艺

4.21拔制工艺及毛管规格的确定

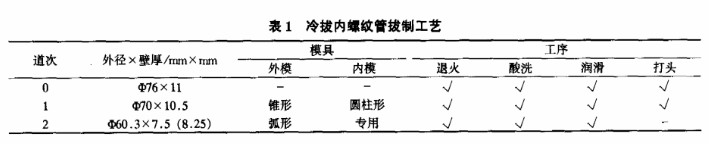

在冷拔成型过程中,管料沿拔制方向的延伸变形为主要变形,而钢管整个横截面却为不均匀变形,即使内模沟槽不直接沿径向挤压内螺纹,管料在内螺纹处的壁厚也将参与延伸变形,薄壁部分产生附加压应力,厚壁部分产生附加拉应力,管壁被延伸拉薄即出现拉缩现象。这就使得凸筋充填困难,实际螺纹高度小于内模沟槽深度。凸筋的拉缩量与壁厚压下率、壁径比、壁厚不均匀有关。为了保证螺纹高度达到标准要求,必须有足够的减壁量。但是,减壁量受拔制应力的限制不可能很大,否则管料和内模可能被拉断。考虑到成品壁厚为单向正偏差,实际最小壁厚按﹢10%计算,为8.25mm。根据资料提供的公式,可计算出成品前道次的钢管壁厚约为10.2mm。为了减少拔制道次,毛管规格应尽可能接近成品规格。同时,为了消除热轧毛管的壁厚不均匀及其他缺陷,在拔制成品前应先用圆柱形内模粗拔1道。经多次试验,最后选用Φ76mm X 11mm的毛管,具体冷拔工艺见表1。

4.2.2内模的设计

内螺纹管的主要尺寸参数是钢管外径、内径、壁厚、螺纹高度、螺旋升角。外径、内径、壁厚随规格不同而不同。在设计内模时主要考虑螺纹高度和螺旋升角。虽然内螺纹管的螺纹高度为给定值,但由于拔制过程中会产生拉缩,因此拔后螺纹高度比内模沟槽深度小,可根据壁厚的拉缩量来确定内模沟槽深度。确定螺旋升角必须考虑两方面因素:一是传热效率,螺旋升角越大,越有利于钢管内蒸汽的紊流作用,传热效率越高;二是力学条件,随螺旋升角增大,拔制力相应增大,可能使芯杆拉断,也可能因内模自锁而难以成型甚至不能成型。根据资料,螺旋升角选用30°较为合适。同时为防止内螺纹凸肋侧边刮伤钢管内壁和外形塌陷畸变,必须保证沟槽开度,一般为30°~55°。

4.2.3酸洗润滑

合理的酸洗、润滑工艺制度,是保证钢管顺利拔制且不产生内外表面缺陷的关键。实际工艺参数为:

酸洗时采用新酸配槽,[H2SO4]=16%~18%,并加热1%~3%食盐,正常生产[Fe2+]低于150g/L,温度60~65℃,酸洗时间不宜过长,以洗净表面氧化铁皮为准。酸洗时应多启动(每5~10min启动1次),防止过酸洗。

磷槽总酸度大于20,游离酸大于0.9,温度65~75℃,时间大于15min。

采用二次皂化工艺,皂化完干燥8h后拔制,螺纹成形道次拔制时内外模表面涂专用润滑脂。

4.2.4成品热处理

采用ASME SA-210C高压锅炉管成品热处理工艺,正火温度(900±10)℃,保温30min。

5 试制结果

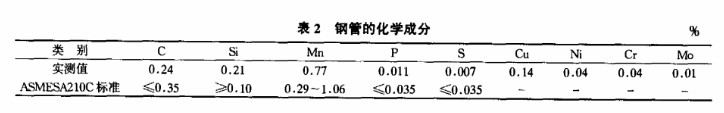

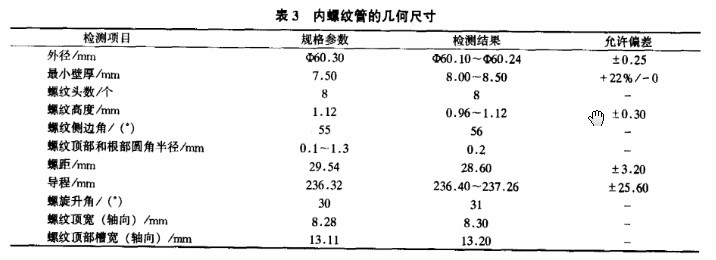

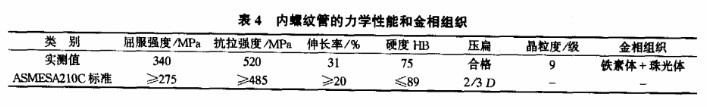

经检测,SA-210C钢管的化学成分见表2,几何尺寸见表3,力学性能和金相组织见表4。

另外,由于目前国内尚无内螺纹管专用探伤设备,为保证成品管实物质量,毛管拔至Φ70mm X 10.7mm后进行预精整,经退火、矫直、切头后要求涡流+超声波双探合格。

6 结果讨论

本次试生产共投料1.50t,收得成品内螺纹管1.15t,试制成材率为77%,说明工艺较可行,可转入批量生产。但生产过程中存在下列问题:

(1) 从表3可见,所生产的内螺纹管虽几何尺寸达到标准要求,但钢管外径和螺纹高度均为负偏差,螺纹高度不够是由于毛管壁厚偏薄;之后增加毛管壁厚,使拔前拔后的壁厚差保证在1.5mm以上,螺纹高度基本达到要求;钢管外径偏小是由于内模位置调整不当,其靠前或靠后均有影响。从表2、表4可见,其化学成分和性能完全满足ASME要求,且性能余量较大。

(2) 内模形状很重要。在开始设计内模时,由于对开度和倒角未加注意,因而生产出的管子出现台阶和轻微毛刺。改进后,增加了槽沟的开度和倒角,缺陷完全消除。

(3) 毛管壁厚不均对螺纹高度影响很大。如果毛管壁厚不均严重或有很深的内螺纹缺陷,则不能保证成品的螺纹高度或使高度不均。

7 结论

(1) 此次试生产的冷拔内螺纹无缝钢管,经检测,各项指标均达到有关标准要求。

(2) 在确定毛管规格时,要充分考虑拉缩现象,保证成品前道次的壁厚大于成品最大壁厚1.0~1.5mm。

(3) 内模时拔制成功与否的关键。设计内模时要充分考虑沟槽的深度及开度,以使拔制时得到合理的螺纹高度,并防止出现划伤。